您知道吗?车辆的小颗粒物排放除了来自尾气管外,还有 21% 来自制动器。 这是因为每次使用盘式制动器时,刹车盘和刹车片都会有一点材料磨损。 直径小于 10 µm 的磨损材料颗粒(称为 PM10)会变成空气中的污染物。 但是,与尾气排放不同的是,目前还没有测量这些颗粒排放的简便方法,更重要的是,我们也没有办法来控制这种排放。

刹车困难

大多数盘式制动器的刹车盘由灰铸铁制成。 这种材料能够承受刹车部件经常达到的高温,而且相对便宜。 但是,灰铸铁易磨损,产生上面提到的微粒, 此外还会腐蚀。

最直观的解决方案是在刹车盘表面涂上一层较硬的材料,如不锈钢,以保护其免受磨损和腐蚀。 但是,通常用于制造这种镀膜的技术无法用在盘式制动器上。 例如,电镀和热喷涂产生的镀膜不能与灰铸铁形成冶金结合。 这意味着涂层可能会碎裂或剥落。 此外,这些方法的实施成本很高。

甚至传统的激光熔覆(也称为激光材料沉积,简称 LMD)也不能解决这个问题。 这种技术将粉末状不锈钢沉积在零件表面,然后使用高功率半导体激光器或光纤激光器来熔化这种粉末和零件。 融化的粉末重新固结,形成与基体材料具有牢固冶金结合的新涂层。

但是激光也会融化灰铸铁,导致其中的一些碳可能迁移到钢镀层中。 这将导致镀层变脆,或在其中产生裂纹或其他缺陷,从而缩短零件的寿命。

新型激光熔覆技术打破了这一局限

Fraunhofer 激光技术研究所(ILT)和亚琛工业大学(均位于德国亚琛)的一个工程师小组已经开发出一种新的激光材料沉积工艺,为解决这个问题提供了解决方案。 他们的方法被称为极端高速激光材料沉积(德语缩写为 EHLA),将一些关键的创新引入了激光熔覆工艺。

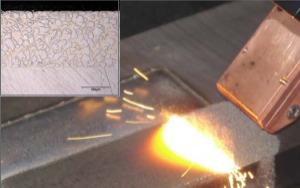

与传统的 LMD 一样,EHLA 在盘式制动器的表面喷洒粉末状金属,并用高功率半导体激光器(HighLight DL 系列)将两者融化。 但是,EHLA 使用一种定制设计的喷嘴,可以在熔覆粉末到达零件表面之前将其在激光束中“即时”熔化。 这样液滴就会落在零件上,形成一层很薄的熔化灰铸铁。 然后这种金属迅速重新固化,形成一层薄镀膜。

EHLA 虽然也会加热刹车盘,但温度没有那么高,所以刹车盘中的碳不会大量迁移到涂层中。 这就避免了改变材料本身可能带来的所有问题。 但它会在形成一层与制动盘表面牢固冶金结合的薄层。 而且,它在粉末使用方面比传统熔覆工艺更快、更高效。 凭借所有这些优势,这种工艺成为了可供汽车制造商使用的工业化工艺。

EHLA 是成功的秘诀

EHLA 是一种灵活的方法,可以根据应用的具体要求进行调整。 例如,在给汽油动力汽车的刹车镀膜时,它可以用来沉积两种不同的材料层。 最上层将钢与碳化钨、碳化钛或其他非常坚硬的材料结合在一起。 EHLA 熔覆喷嘴经过专门设计,可以同时使用一种以上的粉末材料。

在创造这一层时,激光功率可以进行设置,这样较硬的材料就不会熔化。 而小粉末颗粒就会像松饼里的蓝莓一样嵌入脱氧钢层中。 这就形成了一个耐磨性极佳的外层。

但这个外层是很脆的,容易开裂,然后水分就会进入,腐蚀制动器。 因此,首先要敷设一个纯不锈钢底层,以“密封”刹车盘,防止水分进入。

电动汽车 (EV) 的制动模式与汽油动力汽车差异很大。 特别是,使用再生制动使汽车减速时就会不会用到制动器,因此磨损较少。 事实上,电动汽车的磨损要小得多,所以需要重点考虑制动器腐蚀问题,而不是产生颗粒的问题(因为汽油车频繁刹车会将刹车盘表面的腐蚀物磨掉)。

在这种情况下,EV 盘式制动器镀膜可采用不同镀膜。 也就是说,单层纯不锈钢镀层足以保护它们免受腐蚀,同时还能提供显著减少颗粒。

与传统的激光熔覆相比,EHLA 的速度更快,对金属粉末的利用也更高效,这意味着它更具成本效益。 此外,除了灰铸铁和不锈钢外,它还适用于许多其他材料。 如果这项技术很快就应用到了其他制造业领域,请不要感到惊讶。

了解如何使用 EHLA 工艺均匀地涂敷金属镀层 – 例如在刹车盘上。

Related Resources