Laser setzen der Umweltverschmutzung durch Fahrzeuge ein Ende

Ein neuartiges Laserauftragsschweißverfahren kann die Entstehung von Feinstaub bei Scheibenbremsen durch die Erzeugung einer schützenden Metallschicht erheblich reduzieren.

25. März 2022 von Coherent

Wussten Sie, dass 21 % der Feinpartikel-Emissionen von Fahrzeugen aus den Bremsen und nicht aus dem Auspuff kommen? Das liegt daran, dass bei jeder Benutzung von Scheibenbremsen ein wenig Material von der Bremsscheibe und dem Bremsbelag abgenutzt wird. Partikel dieses abgetragenen Materials mit einem Durchmesser von weniger als 10 µm (PM10 genannt) können in die Luft gelangen. Doch im Gegensatz zu den Auspuffemissionen gab es bisher keine einfache Möglichkeit, diese Emissionen zu messen, und – was noch wichtiger ist – keine Möglichkeit, sie zu kontrollieren.

Bremsen ist schwierig

Die meisten Bremsscheiben werden aus Gussstahl hergestellt. Dieses Material verträgt die hohen Temperaturen, die Bremskomponenten oft erreichen, und ist relativ preisgünstig. Jedoch verschleißt Gussstahl leicht und erzeugt die bereits erwähnten Partikel. Außerdem korrodiert er.

Eine offensichtliche Lösung besteht darin, die Oberfläche der Bremsscheibe mit einer dünnen Schicht aus einem härteren Material – z. B. Edelstahl – zu versehen, um sie sowohl vor Verschleiß als auch vor Korrosion zu schützen. Aber keine der Techniken, die normalerweise zur Herstellung solcher Beschichtungen verwendet werden, ist bei Scheibenbremsen sinnvoll. Die durch Galvanisieren und thermisches Spritzen hergestellten Beschichtungen gehen beispielsweise keine metallurgische Verbindung mit dem Gussstahl ein. Das bedeutet, dass sie abplatzen oder abblättern können. Außerdem sind diese Methoden in der Umsetzung teuer.

Selbst herkömmliches Laserstrahlauftragschweißen (auch Laser Material Deposition oder LMD genannt) ist keine Lösung. Bei dieser Technik wird Edelstahlpulver auf die Oberfläche des Werkstücks aufgebracht, und ein Hochleistungsdiodenlaser oder Faserlaser wird verwendet, um sowohl das Pulver als auch das Werkstück zu schmelzen. Die beiden Werkstoffe verfestigen sich zu einer neuen Beschichtung, die eine starke metallurgische Verbindung mit dem Grundmaterial eingeht.

Der Laser schmilzt aber auch so viel Gussstahl, dass ein Teil des Kohlenstoffs in die Stahlbeschichtung übergehen kann. Dadurch wird die Beschichtung brüchig, oder es entstehen Risse oder andere Defekte, die die Lebensdauer des Teils verkürzen können.

Neuartige Technologie für das Laserauftragschweißen macht es möglich

Eine Gruppe von Technikern des Fraunhofer-Instituts für Lasertechnik ILT und der Rheinisch-Westfälischen Technischen Hochschule Aachen (RWTH Aachen) hat ein neues Verfahren zur Materialabscheidung mit Lasern entwickelt, das die Lösung bietet. Ihre Methode, die als Extreme High-Speed Laser Material Deposition (EHLA) bezeichnet wird, bringt einige wichtige Neuerungen für das Auftragschweißen mit sich.

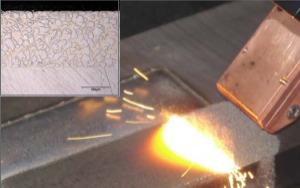

Wie beim herkömmlichen LMD wird bei EHLA Metallpulver auf die Oberfläche der Bremsscheibe gesprüht und mit einem Hochleistungsdiodenlaser (HighLight DL-Serie) aufgeschmolzen. EHLA verwendet jedoch eine speziell entwickelte Düse, die es ermöglicht, das Auftragspulver „on-the-fly“ im Laserstrahl zu schmelzen, bevor es die Oberfläche des Teils erreicht. Die Flüssigkeitstropfen landen also in einer sehr dünnen Schicht aus geschmolzenem Gussstahl auf dem Teil. Das gesamte Metall verfestigt sich dann schnell zu einer dünnen Schicht.

EHLA erwärmt die Bremsscheibe nicht so stark, dass eine nennenswerte Menge Kohlenstoff in die Beschichtung eindringen kann. Auf diese Weise werden alle möglichen Probleme mit Änderungen am Material selbst vermieden. Aber es entsteht eine starke, dünne Schicht, die metallurgisch mit dem Teil verbunden ist. Außerdem ist es viel schneller und effizienter im Hinblick auf den Pulververbrauch als herkömmliches Auftragschweißen. All dies macht das Verfahren für die Automobilhersteller zu einem wirtschaftlich vertretbaren Prozess.

EHLA ist das Rezept für Erfolg

EHLA ist eine flexible Methode, die genau auf die Anforderungen der jeweiligen Anwendung zugeschnitten werden kann. Bei der Beschichtung von Bremsen für benzinbetriebene Fahrzeuge kann es zum Beispiel sinnvoll sein, zwei verschiedene Schichten aufzutragen. Die oberste Schicht besteht aus einer Kombination von Stahl mit Wolframkarbid, Titankarbid oder einem anderen sehr harten Material. Die EHLA-Auftragsdüse wurde speziell für die gleichzeitige Verwendung mehrerer pulverförmiger Werkstoffe konzipiert.

Beim Erstellen dieser Schicht wird die Laserleistung so eingestellt, dass das härtere Material nicht schmilzt. Vielmehr werden die kleinen pulverförmigen Partikel einfach in die feste Stahlschicht eingebettet wie Blaubeeren in ein Muffin. Dadurch entsteht eine extrem verschleißfeste Außenschicht.

Diese äußere Schicht ist jedoch spröde und daher anfällig für Risse, durch die dann Feuchtigkeit eindringen kann, die die Bremse angreift. Daher wird zunächst eine Schicht aus reinem Edelstahl aufgetragen, um die Bremsscheibe „abzudichten“ und zu verhindern, dass Feuchtigkeit an sie gelangt.

Das Bremsverhalten von Elektrofahrzeugen (EVs) unterscheidet sich stark von dem von benzinbetriebenen Autos. Insbesondere die Nutzung der regenerativen Bremse verlangsamt das Fahrzeug, ohne dass die Bremsen stark beansprucht werden müssen, was zu einem geringeren Verschleiß führt. Tatsächlich verursachen E-Fahrzeuge so viel weniger Verschleiß, dass die Korrosion der Bremse ein größeres Problem darstellt als die Partikelerzeugung (weil das häufige Bremsen eines Benzinfahrzeugs jegliche Korrosion von der Oberfläche des Rotors abnutzt).

In diesem Fall kann ein anderes Rezept für die Beschichtung von EV-Scheibenbremsen verwendet werden. Eine einzige Schicht aus reinem Edelstahl reicht nämlich aus, um sie vor Korrosion zu schützen, und bietet dennoch einen ausreichenden Grad an Partikelreduzierung.

EHLA ist schneller und nutzt das Metallpulver effizienter als das herkömmliche Laserstrahlauftragschweißen, was bedeutet, dass es kostengünstiger ist. Außerdem ist es nicht nur für Gussstahl und Edelstahl, sondern auch für viele andere Materialien geeignet. Seien Sie nicht überrascht, wenn diese Technologie bald auch in anderen Bereichen der Fertigung Einzug hält.

Entdecken Sie, wie homogen eine Metallbeschichtung mit dem EHLA-Verfahren aufgetragen werden kann – zum Beispiel auf eine Bremsscheibe.

Related Resources