Wir stellen unseren neuen Hochleistungs-UV-Laser vor: Der Coherent AVIA LX 355-30

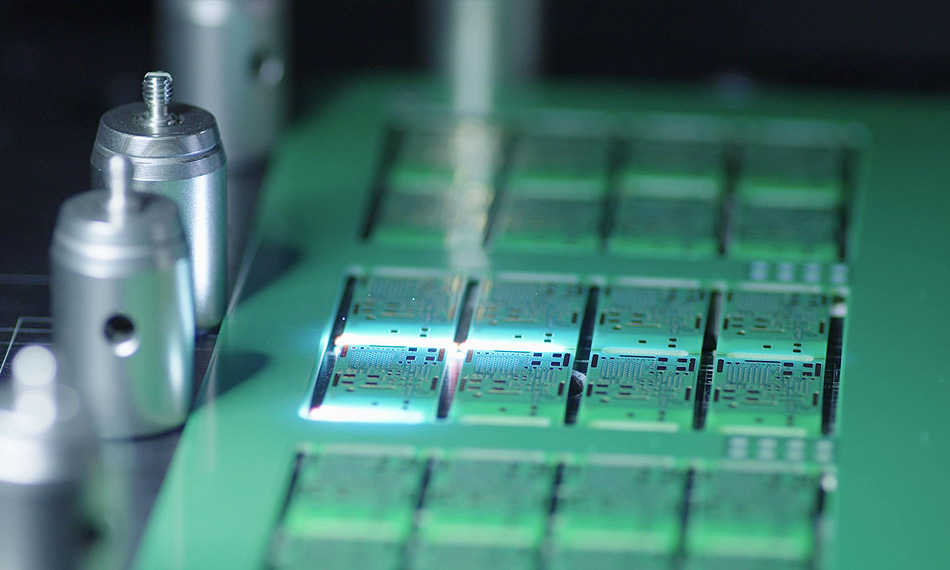

Heute stellen wir einen neuen Hochleistungs-UV-Laser vor, der die Kosten pro Bauteil für das Trennen und Bohren von Leiterplatten, das Schneiden von SiP und vieles mehr reduziert.

11. Oktober 2021 von Coherent

Der neueste Nanosekunden-UV-Laser AVIA LX 355-30 von Coherent bietet eine unübertroffene Kombination aus hoher Ausgangsleistung, Zuverlässigkeit und langer Lebensdauer und sorgt damit für einen großen Produktivitätsschub bei hochpräzisen Schneid-, Bohr- und Mikrostrukturierungsaufgaben, insbesondere in der Mikroelektronikproduktion. Der AVIA LX bietet eine Ausgangsleistung von 30 W bei 355 nm (Pulsenergie bis zu 500 μJ) und eine beispiellose Lebensdauer von 20.000 Stunden bei kontinuierlicher Frequenzverdreifachung der Kristalle – ohne Spotverschiebung. Dies führt zu einer höheren Prozesskonstanz und geringeren Ausfallzeiten bei der Wartung.

Warum Anwendungen in der Mikroelektronik vom Einsatz von UV-Lasern profitieren

UV-Laser werden für eine Vielzahl industrieller Aufgaben eingesetzt, insbesondere in der Mikroelektronik und bei der Herstellung von Bildschirmen. Das liegt daran, dass UV-Licht einzigartige Eigenschaften besitzt, die die Mikrobearbeitung und andere Strukturierungsaufgaben mit höherer Präzision und geringerer Wärmeschädigung des Teils ermöglichen.

Es gibt drei wichtige Gründe, warum UV-Laser dies leisten können. Erstens absorbieren sie so gut wie alles – Kunststoffe, organische Materialien, Metalle und Halbleiter – UV-Licht stark. Die Laserenergie bearbeitet das Material also effektiv, anstatt es einfach nur zu durchdringen. Dadurch eignen sich UV-Laser auch besonders gut für die Bearbeitung von Kompositwerkstoffen und mehrschichtigen Materialien, die in der Mikroelektronik und anderen Industriezweigen immer häufiger verwendet werden.

Zweitens bedeutet eine hohe Absorption auch, dass das UV-Laserlicht nicht weit in ein Material eindringt, wodurch die Größe der so genannten „Wärmeeinflusszone“ (WEZ) minimiert wird. Die WEZ ist der Bereich um das mit dem Laser erzeugte Merkmal (Schnitt, Loch usw.), der durch das Laserlicht beschädigt oder in seinen Eigenschaften verändert werden könnte.

Drittens kann UV-Licht besser nach unten fokussiert werden als sichtbares oder infrarotes (IR) Licht mit längeren Wellenlängen. Das bedeutet, dass ein UV-Laser kleinere Löcher oder engere Schnitte erzeugen kann.

Nanosekundenlaser setzen genau an der richtigen Stelle – dem „Sweet Spot“ an.

Diodengepumpte Festkörperlaser mit Nanosekunden-Pulsbreite sind die beliebteste industrielle UV-Quelle, da sie für die meisten Hersteller den „Sweet Spot“ darstellen. Sie sind wirtschaftlich attraktiv (in Bezug auf € pro Watt), arbeiten in der Regel mit relativ hohen Pulswiederholraten und sind auch mit relativ hohen Ausgangsleistungen erhältlich. Dies ermöglicht eine kostengünstige Produktion mit hohem Durchsatz.

Die Hersteller sind jedoch stets bestrebt, ihre Prozesse weiter zu verbessern und die Kosten zu senken. In Bezug auf die Laserquelle bedeutet dies häufig eine höhere Ausgangsleistung, da es in der Regel einen höheren Prozessdurchsatz ermöglicht.

Bei Festkörper-UV-Lasern gibt es dabei nur ein kleines Problem. (Eigentlich gibt es mehrere, aber wir werden hier nur über eines davon sprechen!) Das rührt daher, dass Festkörperlaser infrarotes (IR) Licht emittieren. Also wird im Inneren des Lasers ein THG-Kristall (Frequenzverdreifachung) verwendet, um das IR-Licht in UV-Licht umzuwandeln.

Aber erinnern Sie sich daran, dass UV-Licht von den meisten Materialien so gut absorbiert wird? Das bedeutet, dass es wirklich schwierig ist, zumindest eine gewisse Absorption der Laserenergie im THG-Kristall zu vermeiden. Und da er sich im Inneren des Lasers befindet, ist der THG-Kristall einer Menge UV-Licht ausgesetzt.

Eine Lösung für dieses Problem besteht darin, einen Mechanismus direkt in den Laser einzubauen, der den THG-Kristall in regelmäßigen Abständen physisch bewegt. Dadurch soll der Fokus des Laserstrahls im Kristall immer wieder verändert werden, bevor es an einer bestimmten Stelle zu einem katastrophalen Ausfall kommt.

Dieser Ansatz funktioniert gut und wird von Coherent schon seit Jahren bei seinen Produkten eingesetzt. Allerdings steigen dadurch natürlich die Kosten und die Komplexität des Lasers. Außerdem kommt es jedes Mal, wenn der Kristall an eine neue Position verschoben wird, zu geringfügigen Änderungen der Ausgangsleistung und anderer Strahlparameter, die den Prozess und damit die Qualität der Teile beeinträchtigen können.

Ein anderer Ansatz besteht darin, das Problem ganz zu ignorieren und den THG-Kristall an einem einzigen Ort zu belassen, bis der Laser stirbt. Dadurch wird der Laserkopf wesentlich billiger, und das ist eine gute Idee, solange die geringe Zuverlässigkeit des Lasers, die schlechte Konsistenz der Leistung und die kurze Lebensdauer (<3000 Stunden) keine Rolle spielen.

Zuverlässige UV-Leistung für die Mikroelektronikfertigung

Jetzt hat Coherent einen besseren Weg gefunden, den wir PureUV nennen. Dabei handelt es sich um eine Kombination aus mehreren firmeneigenen Schritten der Züchtung von Kristallen, Vorbereitung und Montage. Das Endergebnis ist ein THG-Kristall von so hoher Qualität und geringer UV-Absorption, dass er eine wartungsfreie Lebensdauer von 20 000 Stunden an einem einzigen Spot hat. Es gibt also keine Spotverschiebung, keine periodischen Ausfallzeiten und keine Änderung der Laserparameter. Nur störungsfreie Leistung.

Coherent kann PureUV implementieren, weil wir ein vertikal integrierter Anbieter sind – von der Züchtung der Kristalle bis zur Endmontage des Lasers. Dadurch haben wir die vollständige Kontrolle über jede Phase der Produktion und können extrem strenge Qualitäts- und Prozesskontrollen durchführen.

Der neue AVIA LX 355 mit 30 Watt ist unser erstes Produkt, das mit PureUV ausgestattet ist. Das hat es uns ermöglicht, eine so hohe UV-Leistung zu erreichen und gleichzeitig eine unschlagbare Kombination aus Lebensdauer und Zuverlässigkeit zu bieten.

Erfahren Sie mehr über AVIA LX 355.

Verwandte Ressourcen